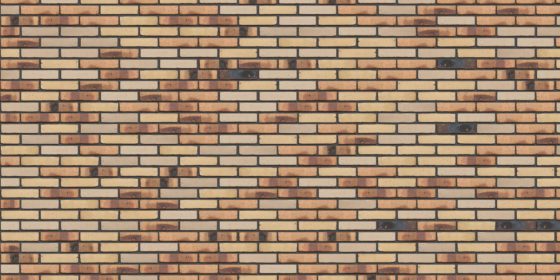

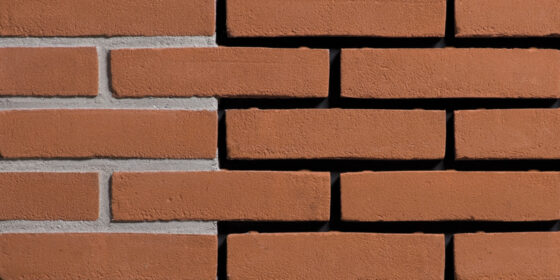

Depuis la création de l’entreprise familiale, les modifications nécessaires ont été apportées aux politiques et aux méthodes de production, mais le caractère externe d’origine des produits a été conservé. Depuis 100 ans, des briques ont été produites par les quatre générations d’Engles. Sur les sites de production de Panningen et d’Oeffelt, une large gamme de façades et de briques de première classe est produite à partir de matières premières locales, de machines de production modernes, de fours à tunnel avancés et de personnes motivées. Les affaires durables et la qualité de la qualité vont de pair avec Engels.

Les pierres de Engels Baksteen écrire l'histoire!

Depuis la création de l'entreprise familiale, les modifications nécessaires ont été apportées aux politiques et aux méthodes de production, mais le caractère externe d'origine des produits a été conservé.

Les pierres de Engels Baksteen écrire l'histoire!

Depuis la création de l'entreprise familiale, les modifications nécessaires ont été apportées aux politiques et aux méthodes de production, mais le caractère externe d'origine des produits a été conservé.